- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Equipo

Nuestro compromiso con la Calidad: El Laboratorio Sealock.

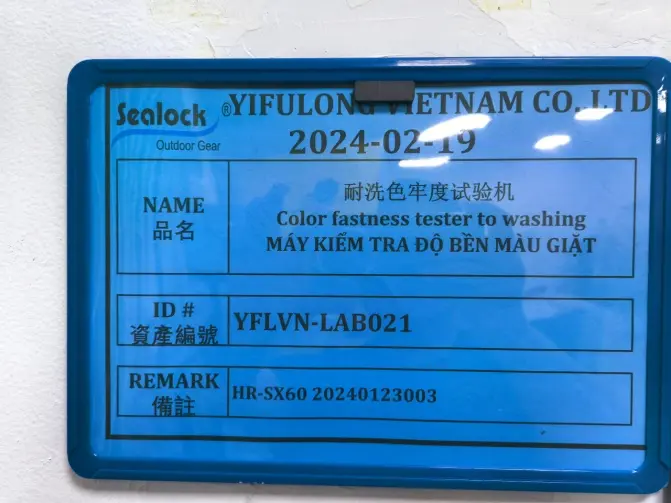

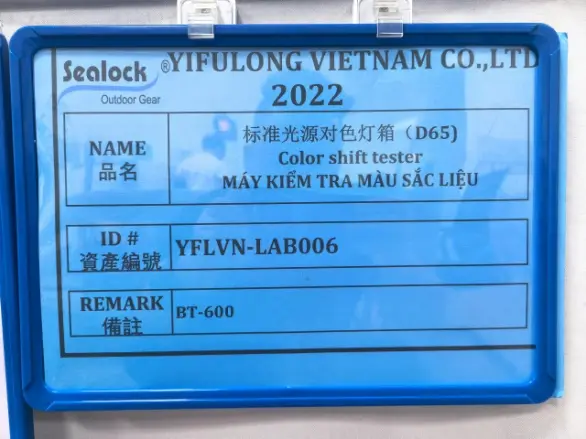

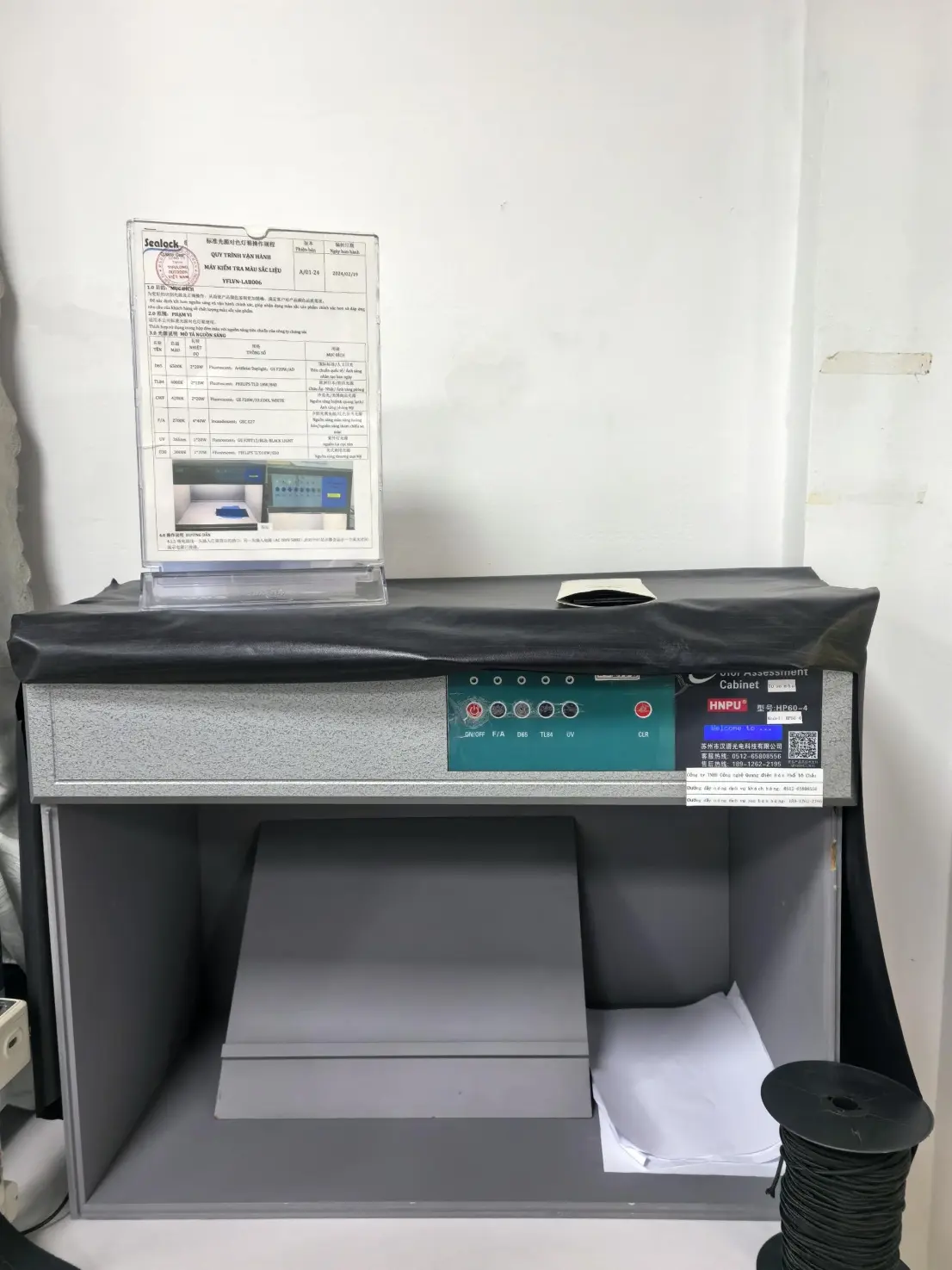

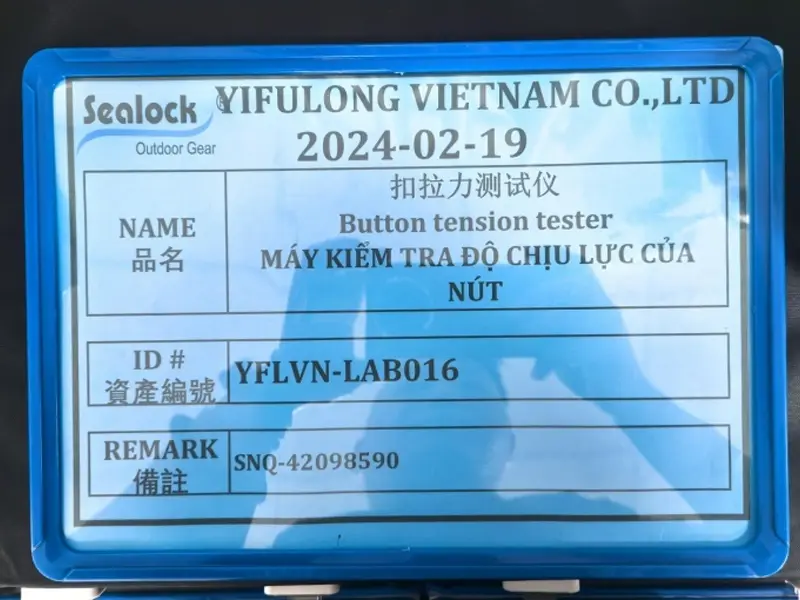

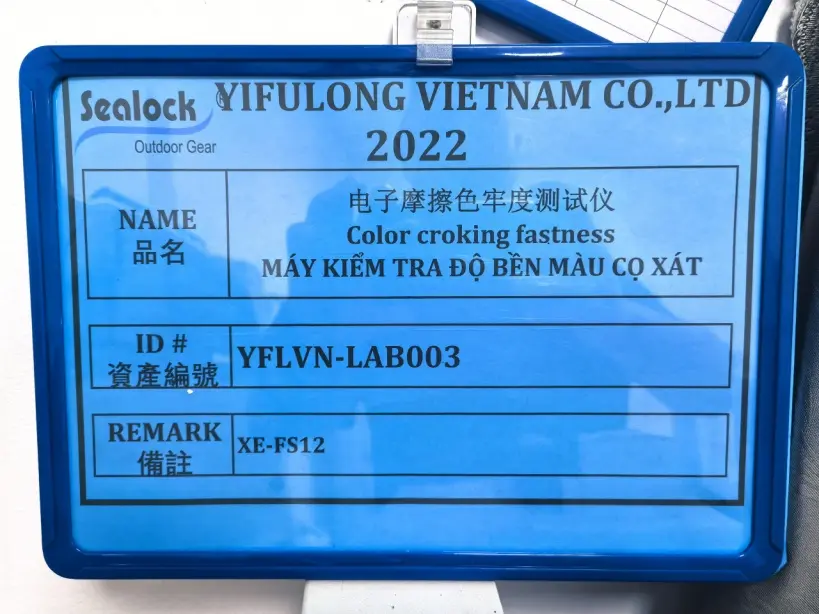

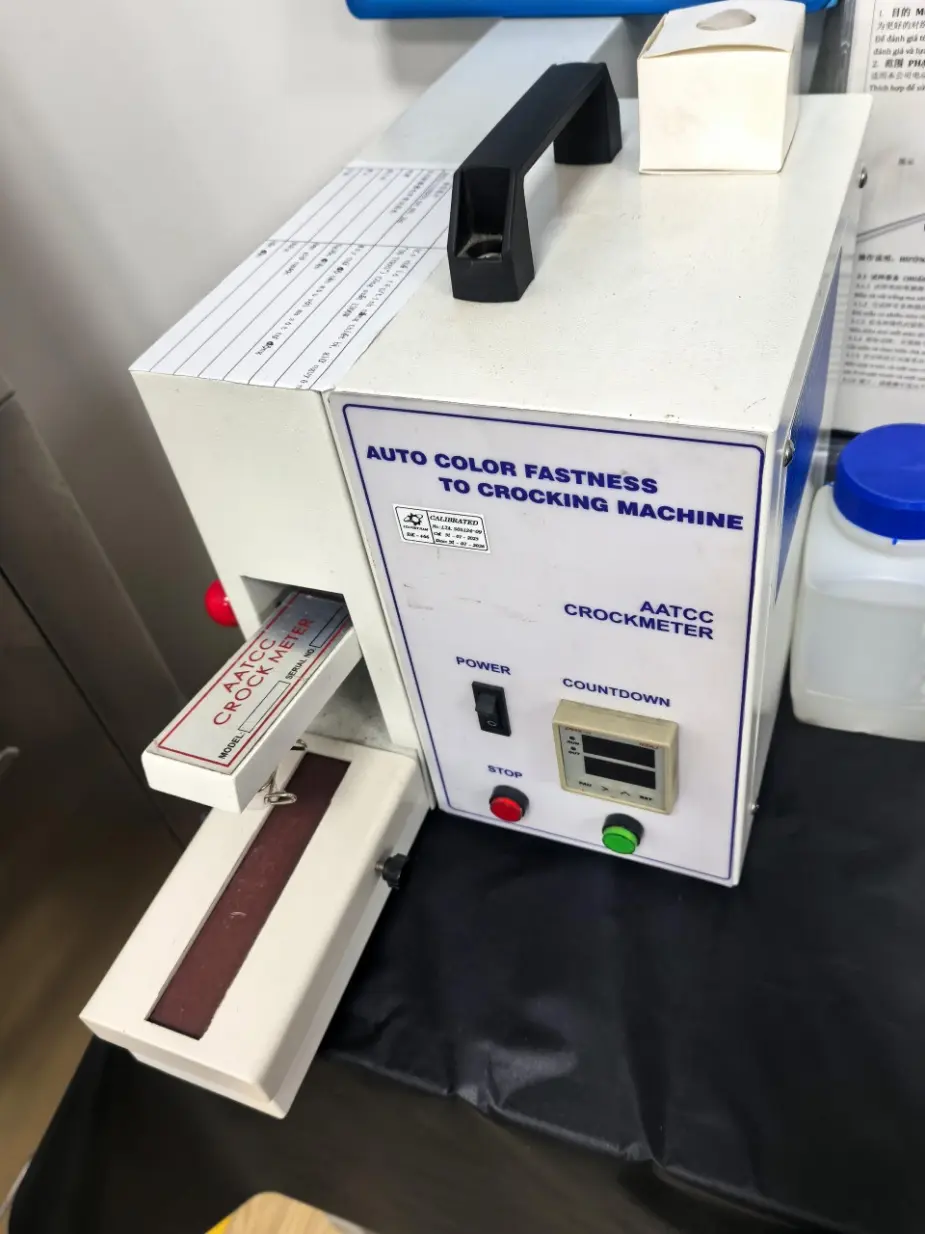

Estamos equipados con aparatos avanzados que incluyen equipos de prueba de alta gama, como probadores de tracción, detectores de fuerza de unión, máquinas de prueba de fatiga de cremalleras, cámaras de prueba de niebla salina y probadores de solidez del color por fricción.

Este enfoque basado en datos nos permite mantener un sistema de gestión de calidad científico y estricto. Garantiza una transición perfecta desde la validación de I+D a la producción en masa, sentando una base sólida para la durabilidad y confiabilidad de cada producto que entregamos.

|

Equipo de producción: |

|

|

Nombre |

Cantidad |

|

Máquina cortadora |

17 |

|

Máquina de soldadura de plástico de alta frecuencia |

236 |

|

Máquina de coser con postes |

70 |

|

Máquina de coser de cama plana |

116 |

|

Máquina de coser computarizada |

105 |

|

Máquina de recubrimiento de bordes |

21 |

Máquina de prueba

Métodos y procedimientos de prueba del probador de niebla salina

Los probadores de niebla salina se utilizan principalmente para simular los efectos corrosivos de la humedad salada en productos en ambientes marinos u otros ambientes hostiles, evaluando su resistencia a la corrosión.

Los siguientes son métodos y procedimientos de prueba comunes para los probadores de niebla salina: Prueba de niebla salina neutra (prueba NSS)

1. Preparación para el examen

● Inspección del equipo: Asegúrese de que todas las funciones del probador de niebla salina sean normales y que el sistema de pulverización, el sistema de control de temperatura y el sistema de suministro de salmuera estén funcionando correctamente. Verifique que el tanque de salmuera, la torre de aspersión, el colector y otros componentes estén limpios y libres de impurezas.

● Preparación de la muestra: Limpie y desengrase la muestra de prueba según sea necesario para eliminar el aceite, el polvo y otras impurezas de la superficie, teniendo cuidado de no dañar la superficie de la muestra. Para muestras con requisitos especiales, puede ser necesario un embalaje o sujeción adecuados para garantizar la estabilidad durante la prueba.

● Preparación de la solución salina: Prepare una solución salina al 5 % ± 1 % (p/p) utilizando cloruro de sodio (NaCl) químicamente puro y agua destilada o desionizada. El valor de pH de la solución debe estar entre 6,5 y 7,2, que se puede medir y ajustar con un medidor de pH. 1. Si el valor del pH no cumple con los requisitos, se puede ajustar usando una solución de ácido clorhídrico (HCl) o hidróxido de sodio (NaOH).

2. Configuración de prueba

● Ajuste de temperatura: Ajuste la temperatura dentro de la cámara de niebla salina a 35 ℃ ± 2 ℃. Ajuste con precisión la temperatura utilizando el sistema de control de temperatura del equipo para mantener una temperatura de prueba estable.

● Ajuste de la presión de pulverización: Ajuste la presión de pulverización para garantizar una pulverización uniforme y estable de la salmuera. Normalmente, la presión de pulverización se mantiene dentro del rango de 0,14 a 0,17 MPa, que puede ajustarse mediante una válvula reguladora de presión y controlarse mediante un manómetro.

● Ajuste del volumen de pulverización: Coloque al menos dos colectores dentro de la cámara de niebla salina. Los colectores deben colocarse donde no queden obstruidos por la muestra y a una distancia mínima de 100 mm de la pared de la cámara. Ajustar el volumen de pulverización a una media de 1 - 2 ml/80 cm²·h. Mida y ajuste el volumen midiendo el volumen de salmuera recogida por los recolectores durante un período determinado.

3. Ejecución de la prueba

● Colocación de la muestra: Coloque la muestra preparada dentro de la cámara de niebla salina, manteniendo una distancia adecuada entre las muestras para evitar la obstrucción mutua de la pulverización. Asegúrese de que la superficie de la muestra pueda recibir uniformemente la deposición de niebla salina. El ángulo de colocación de la muestra generalmente se determina según los estándares del producto o las regulaciones relevantes, generalmente entre 15° y 30°, para simular el ángulo en el que podría ocurrir corrosión por niebla salina durante el uso real.

● Prueba de inicio: Después de confirmar que todos los parámetros están configurados correctamente, inicie el probador de niebla salina y comience la prueba de pulverización. Durante la prueba, se debe observar periódicamente el funcionamiento del equipo, incluida la temperatura, el estado de pulverización y el nivel de salmuera, para garantizar condiciones de prueba estables. Al mismo tiempo, evite abrir con frecuencia la puerta de la cámara de niebla salina para evitar afectar el entorno de prueba.

4. Ciclo de prueba e inspección

● Ciclo de prueba: el ciclo de prueba se determina en función del entorno de uso del producto, la vida útil esperada y los estándares relevantes. Generalmente varía desde unas pocas horas hasta varios días o incluso meses. Por ejemplo, una evaluación preliminar de la resistencia a la corrosión de algunos productos metálicos comunes puede requerir una prueba de 24 a 48 horas; mientras que los productos expuestos a ambientes marinos hostiles durante períodos prolongados pueden requerir cientos de horas de pruebas.

● Inspección intermedia: Durante la prueba, además de observar periódicamente el funcionamiento del equipo, generalmente se debe evitar la intervención humana excesiva al inspeccionar las muestras. Sin embargo, en determinadas situaciones específicas, como cuando el ciclo de prueba es largo, las muestras se pueden inspeccionar visualmente en intervalos de tiempo específicos para observar signos de corrosión, como óxido, decoloración y descamación, y estos signos deben registrarse. Se debe tener cuidado durante la inspección para evitar alterar la cobertura de niebla salina sobre la superficie de la muestra.

5. Finalización de la prueba y evaluación de resultados

● Finalización de la prueba: Después de alcanzar el ciclo de prueba predeterminado, detenga el probador de niebla salina y retire las muestras.

● Limpieza de la muestra: enjuague suavemente la superficie de la muestra con agua corriente para eliminar los depósitos de niebla salina y luego enjuague con agua destilada o desionizada para eliminar la sal residual. Después de la limpieza, las muestras se pueden secar al aire a temperatura ambiente o a baja temperatura utilizando un secador de pelo o equipo similar.

● Evaluación de resultados: Evaluar las muestras analizadas de acuerdo con los estándares del producto o las especificaciones relevantes. Los métodos de evaluación comunes incluyen la inspección visual, la observación del grado de corrosión en la superficie de la muestra, como el número, tamaño y distribución de los puntos de corrosión y la proporción del área de corrosión; método gravimétrico, que evalúa la pérdida por corrosión mediante el cambio en el peso de la muestra antes y después del ensayo; y análisis metalográfico, observando cambios en la estructura interna de la muestra debido a la corrosión. Diferentes productos y escenarios de aplicación pueden emplear diferentes indicadores y métodos de evaluación.

Prueba de pulverización de sal con ácido acético (prueba ASS)

1. Preparación para el examen

● Preparación de equipos y muestras: similar a la prueba de niebla salina neutra, asegúrese de que el equipo de prueba de niebla salina esté funcionando correctamente y trate previamente las muestras.

● Preparación de la solución salina: agregue una cantidad adecuada de ácido acético glacial (CH₃COOH) a una solución preparada de cloruro de sodio al 5%±1% para ajustar el valor del pH entre 3,1 y 3,3. Utilice reactivos químicamente puros y agua destilada o desionizada para la preparación, y mida y ajuste con precisión el valor del pH con un medidor de pH.

2. Configuración y ejecución de pruebas

● Configuración de prueba: Establezca la temperatura en 35 ℃ ± 2 ℃. La presión de pulverización, el volumen de pulverización y otros parámetros se configuran de la misma manera que en la prueba de pulverización de sal neutra.

● Procedimiento de prueba: Coloque la muestra en la cámara de niebla salina e inicie la prueba de acuerdo con las condiciones establecidas. Los requisitos de observación y mantenimiento durante la prueba son los mismos que en la prueba de niebla salina neutra.

3. Ciclo de prueba, finalización y evaluación de resultados

● Ciclo de prueba: Generalmente más corto que el ciclo de prueba de niebla salina neutra, determinado según las características y estándares del producto, generalmente entre 16 y 96 horas.

● Fin de la prueba y limpieza: Una vez completado el ciclo de prueba, detenga la prueba, retire las muestras y límpielas utilizando el mismo método que para la prueba de niebla salina neutra.

● Evaluación de resultados: El método de evaluación es similar a la prueba de niebla salina neutra. Sin embargo, debido a que la prueba de niebla salina con ácido acético es más corrosiva, el grado de corrosión de las muestras puede ser más severo dentro del mismo ciclo de prueba. La evaluación debe basarse en las correspondientes normas más estrictas para determinar la resistencia a la corrosión del producto.

Prueba de pulverización de sal con ácido acético acelerado con cobre (prueba CASS)

1. Preparación para el examen

● Equipo y preparación de muestras: Inspeccione y limpie el probador de niebla salina para garantizar un funcionamiento normal y trate previamente las muestras.

● Preparación de la solución salina: Agregue cloruro de cobre (CuCl₂·2H₂O) a una solución de cloruro de sodio al 5%±1%, con una concentración de 0,26 g/L±0,02 g/L. Luego agregue ácido acético glacial para ajustar el pH de la solución a 3,1-3,3. Garantice la pureza del reactivo y utilice agua adecuada para la preparación, y mida y ajuste con precisión el valor del pH.

2. Configuración y ejecución de pruebas

● Configuración de prueba: Establezca la temperatura en 50 ℃ ± 2 ℃. La presión de pulverización, el volumen de pulverización y otros parámetros se configuran de la misma manera que para la prueba de pulverización de sal neutra.

● Procedimiento de prueba: Coloque la muestra en la cámara de niebla salina e inicie la prueba de acuerdo con las condiciones establecidas. Debido a la alta temperatura de la prueba, supervise de cerca el funcionamiento del equipo durante la prueba para evitar que el mal funcionamiento afecte los resultados de la prueba.

3. Ciclo de prueba, finalización y evaluación de resultados

● Ciclo de prueba: Generalmente corto, posiblemente entre 8 y 48 horas, según el estándar del producto.

● Fin de la prueba y limpieza: Detenga la prueba después de alcanzar el ciclo de prueba, retire la muestra y límpiela usando el mismo método que antes.

● Evaluación de resultados: Debido a la naturaleza extremadamente corrosiva de esta prueba, el efecto corrosivo en las muestras es rápido y significativo. La evaluación se basa en estándares desarrollados específicamente para la prueba CASS, evaluando la resistencia a la corrosión del producto mediante la evaluación de aspectos como las características de corrosión externa de la muestra y la velocidad de corrosión, con el fin de determinar la capacidad protectora del producto en ambientes corrosivos más severos.

Maquinaria Dongguan

Máquinas vietnamitas